용융 금속을 굳히는 전통적인 야금과는 달리, 분말야금은 고형화 되는 금속 분말 소결 공정으로 시작되었다. 이 공정은 고체상이나 천이액상확산접합 상태에서 진행한다. 천이액상확산접합 상태일 때 소결 온도가 분말 구성요소 중 하나의 녹는점을 넘으면 액체상이 된다. 동합금철이 바로 이렇게 만든 금속이다.

소결

소결 전 압축 단계에, 대개는 냉각할 때 첫 번째 형태가 완성된다. 이렇게 하기 위해서는 구성 분말 혼합물과 윤활액을 부품 형태를 만들 기질에 떨어뜨린다. 압축이 되면 부품은 기계적 강도가 매우 제한되나 그래도 조심하면 쉽게 다룰 수 있다. 소결 공정에서 물질 이동 현상 덕에 부품의 공극성이 감소하고 부품은 최종 강도를 갖게 된다. 기질을 설계할 때에는 소결 중 나타나는 압입을 고려해야 한다. 이 단계를 세밀하게 계획해야 원하는 형태에 가까운 피스를 만들 수 있으며 기계 가공 비용을 줄일 수 있다.

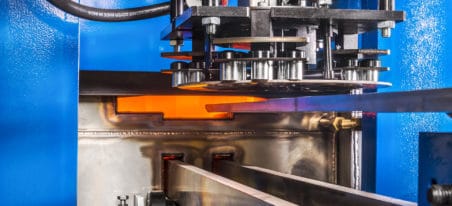

소결은 대개 컨베이어식 열처리로를 이용한다. 이 기술로 라인 가압 상태로 연속하여 공작물을 로딩할 수 있다. 부품이 열처리로를 통과할 때 세 단계를 거칩니다. 열처리로의 첫 번째 부분은 300°C~ 600°C 작동 온도 부품 결합 처리 전용입니다. 노의 두 번째 부분은 1120°C~1135°C 사이에서 진행하는 소결 공정 전용입니다. 이 공정은 10 ~ 30 분이 정도 소요됩니다. 노의 마지막 부분은 냉각으로, 냉각 속도는 사용 시스템에 따라 초당 0.5°C~ 5°C까지입니다.

고온 소결 (1200°C-1300°C)에는 동형(walking beam) 열처리로 같은 다른 열처리로 기술이 필요합니다. 이 기술은 소결 분위기 내에서 산소의 존재에 민감한 크롬 함유 배열을 소결할 때 주로 사용합니다. 그러나 이 기술은 비용이 많이 들고 컨베이어의 수명주기를 크게 단축할 수 있습니다.

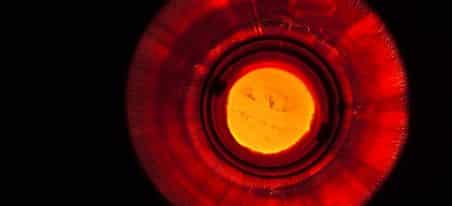

진공로 기술 덕에 컨베이어로에 사용 제한이 사라졌습니다. 실제로 고온에서 부품을 소결할 수 있으며 소결 분위기를 완벽하게 제어 할 수 있습니다. 산소가 없는 상태에서 산화에 매우 민감한 배합을 넣을 수 있습니다. 또한, 가스 담금질의 경우 이런 가열로를 사용하면 컨베이어로를 사용할 때 보다 더 빨리 피스를 식힐 수 있습니다.

Enfin, lorsqu’une étape de cémentation finale est requise, cette technologie permet d’enchainer l’étape de frittage avec celle de cémentation basse pression, sans rupture de chaine. Ainsi, grâce à cette possibilité de faire un cycle « tout en un » (déliantage, frittage, cémentation & trempe) dans le même four, le temps global de traitement peut être fortement réduit.