저온벽 진공 열처리로에서 진행하는 진공 침탄 (CBP)은 기존의 대기압 침탄에 비해 많은 장점이 있습니다: 무-산화, 침탄 균일성 향상, 로드 가공 간 탁월한 재현성, 침탄 깊이 등의 야금 공차 감소, 중심부 경화도 관리. 이 공정은 환경 기준을 준수하여 CO2 와 유해 화학산물 배출량을 크게 줄였습니다.

진공침탄

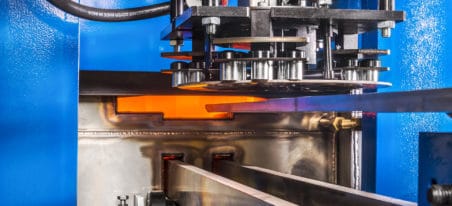

ECM Technologies의 ICBP® 진공침탄 설비는 Infracarb® 특허 공정을 이용합니다. Infracarb® 는 C2H2 탄화수소- 고온에서 분자를 깨 표면 농축 -와 확산용 중립 N2 가스를 교대로 주입합니다.

그 후 마텐자이트 오일이나 가스 퀜칭으로 중심부와 표면을 원하는 경화도로 맞춥니다. 담금질매체는 처리 물질의 담금질 성질과 규모에 따라 선택합니다.

철의 탄소 용융 한계에 도달하지 않고도 단일원자 탄소 – 부품 표면에서 반응성 기체를 해리하여 얻음 -를 고농도로 유지할 수 있으므로 처리물질이 그을리지 않습니다. 따라서 기존의 CO/CO2 균형 대기침탄 방식에 비해 반응 수득율이 월등히 높습니다. 진공침탄은 평형 탄소 농도라는 개념이 없으므로 현장의 대기를 제어할 필요가 없고 공정이 간편해 집니다.

ECM Technologies의 Infracarb® 공정은 단순 물리 매개변수를 정밀하게 제어할 수 있어 최적의 결과를 얻을 수 있습니다: 온도, 가스 주입상 길이, 흐름, 압력

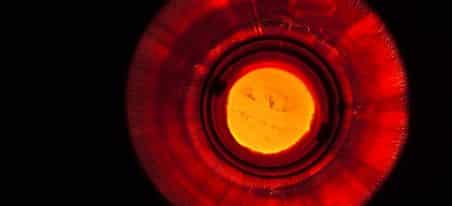

진공 열처리로 내 흑연 가열 영역에서 이용하는 기술 덕에 공정 온도는 880 ~ 1,050°C로 기존의 침탄 온도보다 전반적으로 더 높습니다. 주기 시간기 크기 줄어들었습니다: 침탄 깊이에 따라 최고 50%.

표준 조건 Infracarb® 공정에서는 C2H2 아세틸렌 – 진공침탄용으로 사용 -과 N2 질소 – 확산용 -을 가장 많이 사용합니다 .

아세틸렌은 합성 기체이므로 화학반응으로 순도를 조절할 수 있고 (해리율이 60% 이상) 따라서 디젤 주입 부품 같은 매우 복잡한 부품도 침탄처리를 할 수 있습니다. 처리 전 세척 시 불균질성에도 그다지 민감하지 않아 연화 영역이 생기지 않습니다.

넓은 면적을 침탄할 수 있으며 농축력이 우수합니다.

상의 수와 길이는 필요한 침탄 깊이로 결정됩니다. Infracarb® 시뮬레이션으로 조합 매개변수를 정밀 조정하여 침탄 깊이를 완벽하게 제어할 수 있습니다.

INFRACARB의 주요 특징

- 침탄질화 시 C2H2, N2, NH3 교대 주입

- 작업 압력과 온도 일정하게 유지

- 농축 시간과 회수는 탄소 농도와 필요한 깊이로 결정

대기 공정 대비 INFRACARB® 의 장점

- 가스반응 효율이 전반적으로 좋음

- 입간 산화 (IGO)가 없음

- 한계 공차까지 완벽하게 제어 및 재현되는 케이스 깊이s

- 케이스 깊이 일관성

- 로드 간 표면 탐소 함량 선택 자유

- 친환경 공정: 기체 소비량이 훨씬 적고 CO/CO2 를 배출하지 않음

- C2H2 와 N2 를 혼합하여 건 별 침투성 조정

- 공정 온도를 높여 열처리 시간 격감

- 탁월한 심미성

- 진공침탄질화와 정지 공정 조합으로 피로 강도 개선